辣椒视频成年環境:煤礦瓦斯治理(lǐ)的流程和綜合利用(yòng)

2025-04-09

2024官網(wǎng)升級中(zhōng)!現在您訪問官網的瀏(liú)覽器設備分辨率寬(kuān)度低於1280px 請使用高分辨率寬度訪問(wèn)。

發布(bù)時間:2024-07-13 閱讀次數:349

一氧化碳氣體(tǐ)具有無色、無臭(chòu)、化學性質穩定等特性,對大氣環境造成汙染,危害著人類的健康(kāng)。在工業生產中,一氧化碳是工業窯(yáo)爐生產中主要的汙染物之一。在水泥(ní)窯燒成工藝,一氧化碳主要排(pái)放(fàng)點在燒成(chéng)窯尾,通過水泥窯尾煙囪排出。水泥行業通常采用的替代燃(rán)料(liào)技術、低氮燃燒技術等,對一氧化碳排放的控製要求比較嚴格。采用SCR脫銷技(jì)術結(jié)合一氧化碳(tàn)催化劑,通過適當改造(zào)實現一氧化碳催化(huà)反應的擴容。本文結合當前水泥窯尾環保治理工藝,選定采用一氧化碳催(cuī)化劑作為(wéi)水泥窯(yáo)尾煙(yān)氣(qì)一(yī)氧化碳治理(lǐ)技術路徑,對水泥窯(yáo)尾煙氣一氧化碳治理技術進行探討。

一(yī)氧化碳治理(lǐ)技術的方向有三個:源頭控製、過程減排和末端治理。源頭控製是從原材料(liào)的結構、優化技術生(shēng)產等方麵來實現(xiàn)減少碳用量(liàng),減少一氧化碳產生量。這(zhè)項技術在水泥行業發展迅速,如替(tì)代燃料技術。過程控製減排技術,主要從(cóng)燃燒製度、過(guò)程組分控製等方麵控(kòng)製一氧化碳排放,如低氮燃燒器和低氮燃燒技術等。

當前的替代燃料和低氮燃燒(shāo)技術的應用出發點中,一氧化碳的控(kòng)製僅是次要因素。一氧化碳的排放控製仍需末端治理(lǐ)技術的支撐。水泥回轉窯一氧(yǎng)化碳的治理,不僅是環保的(de)需要,更是(shì)實現“碳中和”和“碳達峰(fēng)”的重要影響因素。

1、水泥窯煙氣一氧化碳的來(lái)源與排放現狀

水泥窯一氧化碳的來源主(zhǔ)要來自於兩類:一類為水(shuǐ)泥燒成和工藝控製需要,在分解爐及回(huí)轉窯內采用缺(quē)氧(yǎng)不完全燃燒產生的一氧化碳。如(rú)低氮燃燒(shāo)器、分級燃燒技術、外掛脫硝爐等維(wéi)持還原氣氛來(lái)還原氮氧化物(NOx),從而降低氮氧化物本(běn)底(dǐ)濃度,後續(xù)一氧(yǎng)化碳未被充分燃盡致使其經煙氣排出。另外一類為原料中的有機化合物在預熱器階段分解產(chǎn)生的一氧化碳。比如黏土、一些有熱值的替代原料(煤矸(gān)石、粉煤灰、氣化渣等(děng)),因其含有有機(jī)碳化合物(wù),在預熱器350℃~600 ℃階段(duàn)會分解產生一氧化碳。

據調研,水泥窯尾一氧(yǎng)化碳的排放濃度可達300~5000mg/Nm³,部分生產線甚至更高。對於采用低氮燃燒技術的生產線,一氧化碳(tàn)的控(kòng)製是關鍵的操(cāo)作要求。

水泥(ní)窯窯尾煙囪一氧化碳排放濃(nóng)度

在水(shuǐ)泥窯一氧化碳排放濃(nóng)度(dù)下,末端控製技(jì)術將是保障一氧化碳排放的必要措施。國內對水泥一氧(yǎng)化碳排放的標(biāo)準,最早可追溯到2002年河北地方標準《固定汙染源一氧(yǎng)化碳排放標準》中(zhōng)要求一氧(yǎng)化碳(tàn)排放濃度≤2000mg/Nm³。近期一部分地方環保主管部門提出了更加嚴格(gé)的(de)控製標準,比如2021年淄博市水泥行業超低排放改造實施方案中明確要求一氧化碳排放濃度不高於300mg/Nm³。隨著環保政策的(de)發展,一氧化碳的排放指標或將進一步加嚴(yán),探討一氧(yǎng)化碳末端治理技術具有現實意義。

2、一氧化碳末(mò)端治理技術的可行性分析

當前可用的一氧化碳末端處理技術主要有溶(róng)液吸收法、深冷分離法、吸附(fù)法、氧化法(fǎ)、催化氧化法等(děng)。

溶液吸收法

工藝(yì)原理:利用吸收劑對一氧化碳進行吸收,形成絡合物,並通過(guò)溶液升溫解析出(chū)一氧化碳,實現(xiàn)一氧化碳減排(pái)。當吸收劑采用氯化銅和磷酸衍生物的溶解於(yú)芳香烴的吸收液,對一(yī)氧化碳選擇性和耐(nài)水性較好,一氧化碳(tàn)的回收率可達99.5%。

優缺點:溶液吸收過程是化學絡(luò)合(hé)反應(yīng),水泥行業在(zài)吸收二氧化碳中采用類似的工藝。由於一氧化(huà)碳在煙氣(qì)中的量相比(bǐ)二氧化碳要少(shǎo),采(cǎi)用吸收法(fǎ)經濟性太(tài)差。

深冷分離法(fǎ)

工藝原(yuán)理:將混合氣體溫度降低至-165℃以(yǐ)下(xià)實現液化,依靠各組分沸點不同實現低溫分餾。

優缺點:該方法無法有效分離一氧化碳和二氧化(huà)氮(dàn),處理成本高,無法適(shì)應水泥(ní)煙氣大氣量(liàng)和組(zǔ)分複(fù)雜的特性。

吸附法

工藝原(yuán)理:利用固體吸附劑對(duì)不同氣(qì)體的吸(xī)附性能和數值隨壓力(或溫度)變化而變化的特性(xìng),通過加壓(或常溫)吸附氣體組分,通過減壓(或升(shēng)溫(wēn))脫附再(zài)生,實現(xiàn)混合氣體的分離和淨化。目前常見的固體吸附劑有沸石分子篩、活性炭、活性氧化鋁和矽膠等。

優缺點:目前我國鋼鐵燒結煙氣有采用活性炭、活性焦吸(xī)附二氧化硫和氮氧化合物的技術應用案例,但投資和運行成本遠遠高於其(qí)它處理工藝。如采用這種工藝處理吸附一氧化碳(tàn),其投資、運行成本(běn)難以被客(kè)戶接受,而且還存在一氧化碳、二氧化氯、氮氧化合物等多種汙染物幹(gàn)擾的(de)問題。

氧(yǎng)化法

工藝原(yuán)理:氧化法包括強氧化劑氧化法和直(zhí)接燃燒氧化法(fǎ)。強(qiáng)氧化劑氧化可以用(yòng)臭氧,直接燃燒氧化需要在一定的溫度下進行,濃度過低需通過吸附(fù)等方法進行濃縮。

優缺點:水泥窯尾煙氣溫度和一氧化碳濃度無法(fǎ)達到直接燃燒氧化的條件,如采用臭氧氧化,其臭氧製備的成本也很(hěn)高(gāo)。

催化(huà)氧化法

工藝原理:通過催(cuī)化(huà)劑的作用(yòng),降低一氧化碳的氧化條件,實現在一定溫度和低濃度條件下一(yī)氧化(huà)碳的氧化反應。

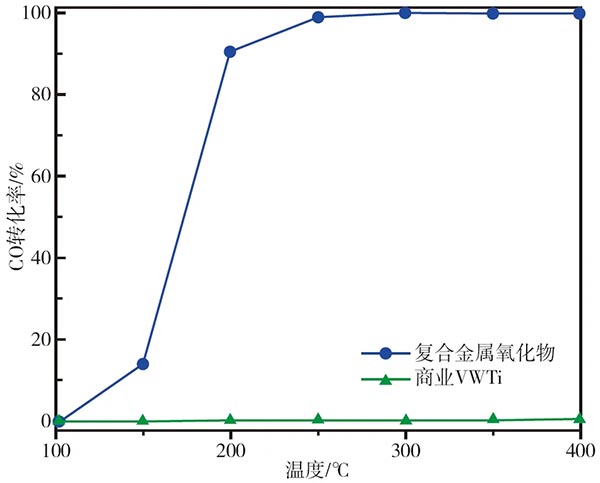

優(yōu)缺點:當前催化(huà)劑在180℃~400℃範圍內對一氧化碳氧化效率可達到85%以上,目前已有一氧化碳催化劑(jì)在燒結煙氣上應用的案例。

通過上麵的(de)方法可以看出,催化氧化法(fǎ)更適應於水泥窯(yáo)尾煙氣的一氧化碳治理。其餘末(mò)端治理技術在可行性和成本上存在問題。當(dāng)前一氧(yǎng)化碳催化(huà)劑處於應用(yòng)初(chū)期,存在使用壽命和工況影響的問題。相信隨著一氧化碳催化劑的研究,將會更好地適用於水泥窯尾(wěi)煙氣工況。為此有(yǒu)必要分析研究一氧化碳(tàn)催化劑(jì)同當前主流的水泥超低排(pái)放技(jì)術(shù)路徑的(de)工藝流程結合的工藝技術。

3、一氧化碳催化劑可行(háng)工藝(yì)分析

近年來,諸多科研機構加大(dà)了對一氧化碳催化(huà)氧化劑的研究,以尋找(zhǎo)到高活性、高抗硫性、抗水性和成本低廉的催化劑(jì)材(cái)料,實現一氧化碳催化劑高效長壽命低成本的應用目標。目前,一氧化碳氧化催化劑包括貴金屬和非(fēi)貴金屬兩類,貴金屬一氧化碳催化劑的活性元素為金(Au)、鉑(bó)(Pt)、鉛(Pb)、鐒(Rh)等;非貴金屬的活性元素有銅(Cu)、鈷(Co)和錳(Mn)等(děng)。從目前公開(kāi)的研究成果看,通過尋找高負載氧化物、改造載體形貌、優化載體表麵(miàn)性能和改變活性組分相互作用來提升催化劑性能。一氧化碳催化氧化劑到了持(chí)續改進和工業應用的初級階段,結合現有水泥(ní)窯尾環保治理技術的應用,對一氧(yǎng)化碳催化氧化末端工藝的技術(shù)分析可(kě)更好地(dì)促進後續技術應用。

(1)當前水泥窯尾煙氣超低排放(fàng)改造的主流(liú)工藝

目前,水泥窯尾煙氣超低排放改造的技術路徑主要(yào)包括:高溫高塵SCR脫(tuō)硝+布袋除塵+濕法脫硫、高溫中(zhōng)塵SCR脫硝+布袋除塵+濕法脫硫、中(zhōng)低溫中塵SCR+布袋除塵器等工藝(yì)路徑。其中,水泥(ní)行業的高溫SCR是指催化劑使用溫度在280℃~330℃之間(jiān),中低溫SCR是指催化劑使用溫度在180℃~220℃之間。水泥窯窯尾SCR脫硝反應布(bù)置位置的溫度窗口和煙(yān)氣組分條件,有利於同一氧化碳催(cuī)化劑的功能結合。一氧化碳催化(huà)劑同SCR脫硝催化劑/反應器的結合(hé),具(jù)有減少投(tóu)資成本、減少施工時間(jiān)的(de)優勢,是較為理想的技術(shù)應用擴展。

(2)一(yī)氧化碳(tàn)催化劑(jì)同SCR脫硝反應器相結合的方案分(fèn)析

一氧化碳催化劑同SCR脫硝反(fǎn)應器的結合可分為催化劑功(gōng)能(néng)複合(即同時催化反(fǎn)應CO和NOx的雙催化劑)和(hé)催化劑布置結合兩(liǎng)種方式。根據已知研究表明,常規的SCR脫硝催化劑對一氧化碳的氧化效率很弱(ruò),試驗中發現一氧化碳、NOx的雙催化(huà)劑會(huì)降低SCR的脫硝反應效率,保持同等脫硝效率需降低空速;雙催化劑的配方將導致催化劑成品率較大幅度地下降,增加催化劑的生產(chǎn)成本,不利於產品推廣應用,後續仍(réng)需進一步研究。一氧(yǎng)化碳催化劑和SCR催化劑(jì)通(tōng)過布(bù)置的形式實現功(gōng)能耦合,是(shì)當前比較可行的結合形式。

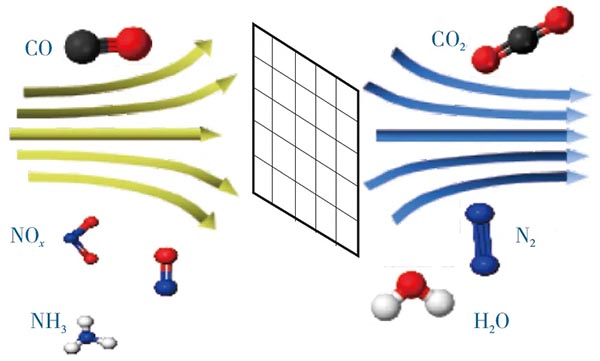

CO與NOx雙催化原理

複合金屬CO氧化催化劑的轉化性能

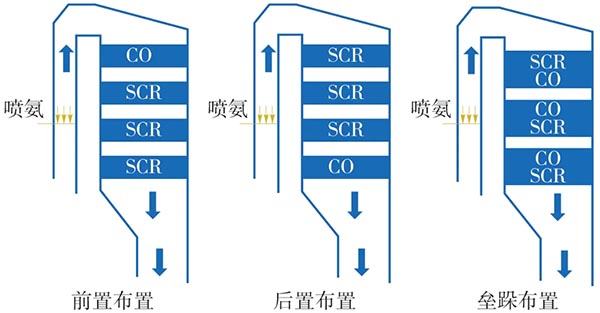

根據超低排放改造的技(jì)術路徑分析,一(yī)氧化碳催化劑(jì)同SCR催化劑可形成前置(zhì)布置、後置布置、壘跺布置和單獨布置等形式,下麵是這幾種布(bù)置的對比分析。

前置布置指一氧化碳催化劑布置於SCR煙氣流向的前端或SCR頂部的預留層(céng)上,一氧化碳氧化後直接進入(rù)SCR,可利用一氧化碳催化(huà)升(shēng)溫的效果,保(bǎo)證SCR催化劑的運(yùn)行(háng)。一氧化(huà)碳催化(huà)劑布置於前段受前序煙氣中粉塵(chén)、水、有機物、硫氧(yǎng)化物、CH離子等影響,並對噴入的氨氣耗量有影響。適用於配套中(zhōng)塵SCR脫硝工藝,降低粉塵對一氧化碳反應效率的影響。

後置布置是(shì)指CO催化劑布(bù)置於SCR催化劑的後部或(huò)底部預留層,對SCR反應無(wú)影響,一氧(yǎng)化(huà)碳催化劑反應升(shēng)溫後,對後續係統有(yǒu)影響,可適用於(yú)現有SCR脫硝路徑的布置場景。

壘跺布置指在已有的SCR催化劑上麵或下(xià)麵壘跺催化(huà)劑(jì),實現一(yī)氧化碳和NOx的同步催(cuī)化反應的目的。兩種催化劑存在孔不對位、催化劑整體高度(dù)增高的問題。一氧化碳升溫氧化不集中,有利於係統溫度均布,壘跺(duò)一氧化碳催化劑時,會使SCR氨耗量增加。

單獨(dú)布置是指在現有的SCR反應器的前端或後端位置獨(dú)立布置一氧化碳催化氧化反應器,實現一氧化碳催化氧化減排的(de)目的。這(zhè)種布置是一氧化碳催(cuī)化(huà)氧化反應器和SCR脫硝反應器串聯,未來也會布(bù)置(zhì)在布袋除塵器出口的位置。但這種布置方式是溫度偏低,需研發配套的(de)低溫一氧化碳(tàn)催化劑。

CO催化劑在(zài)SCR反應器內的(de)布置形式

經以上分析,一氧化碳催化劑在工藝(yì)布置上可友好地在SCR反應器上擴展。同時研發中也需針對水泥窯尾煙氣的工況,特別是協同處(chù)置固危廢、使(shǐ)用替代原燃料的水泥生產線複雜煙氣,要研究合(hé)理的催化劑配方以滿足使用要求(qiú)。隨著一氧化碳催化劑研發持續推進,將更適應於水泥(ní)窯尾的複雜工況條件,一氧化碳催化劑的性能將逐步穩定,催化劑的使用壽命也將大大提升。對於一氧化碳濃度在3000mg/Nm³以(yǐ)上的煙氣(qì),一氧化碳催化(huà)劑催化(huà)氧化效率若穩定超過90%,減排效果顯著,同時也為(wéi)後續二氧化(huà)碳捕集創(chuàng)造更好(hǎo)的條件。

4、總結

通過對水泥窯尾一氧化碳排放現狀的了解和一氧化碳末端控(kòng)製技術的對(duì)比,一(yī)氧化碳催化氧化劑研究(jiū)現狀及可行布置工藝的分析,得出以下結(jié)論:

(1)水泥窯尾煙氣一氧化碳治理上,源頭控製和過程減排是關鍵。當前低(dī)氮燃燒、替代燃(rán)料等技術需加強對CO排放濃度的控製。一氧化碳末端治理(lǐ)技術是保(bǎo)障一氧化碳排放(fàng)濃度的有力措施,是一氧化碳低濃(nóng)度排放的(de)最終(zhōng)保證措施。

(2)在可行的一氧化碳末端治理技術中,一氧化碳催化氧化方案具有較強的優勢。催化氧化方案同當前水泥窯尾汙染物超低排放(fàng)的工藝路徑可友好地嫁接(jiē)和擴展,在實現氮氧化物(NOx)、一氧化碳(CO)減排的(de)同時,實現節能降耗的效果。

(3)一氧化碳催(cuī)化劑在同SCR脫硝反(fǎn)應器的工藝結合上,可采用(yòng)前置布置(zhì)、後置布置、壘跺布置、單獨布置中的單一(yī)或混合(hé)的方式,可適用於不同(tóng)工藝工況(kuàng)下的擴容改造。

(4)當前一氧化碳(tàn)催化劑是製約工藝應用的關鍵。伴隨一氧化碳(tàn)催化劑(jì)研發進展,水泥窯尾煙氣一氧化碳催化氧化應用必將是一氧化碳末端治理的主流技(jì)術。

以上內容部(bù)分摘自互聯網,侵刪!