2024官網升級(jí)中!現在您訪問官網的瀏覽器設備分辨率寬度低於1280px 請(qǐng)使用高分辨率寬度訪問(wèn)。

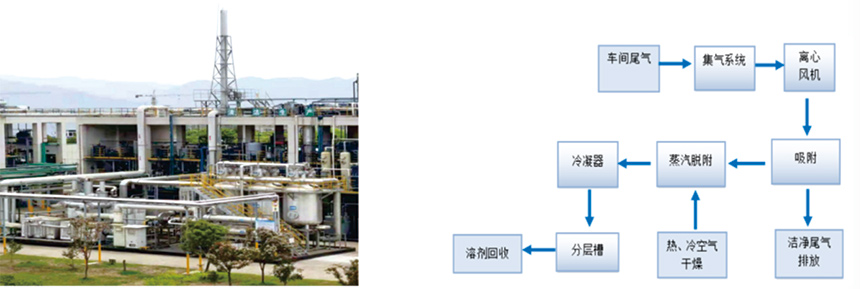

技術原理分(fèn)析:

不同溫度(dù)下,有機物質的飽和度不同,冷(lěng)凝回收(shōu)法便是利(lì)用有(yǒu)機物這一特點來發揮作用,通過降低(dī)或提高係統壓力,把處於氣相環境中的有機(jī)物質(zhì)通過冷凝方式提取出來(lái)。

冷凝(níng)回收原理:

冷(lěng)凝法是用來回收VOCs的一種有效方(fāng)法,其基本原理是(shì)利用氣態汙(wū)染物在不同的溫度和壓力下具有不同飽和(hé)蒸汽壓,通(tōng)過降低溫度或增加(jiā)壓力,使某些有機物凝結出來,使VOCs得以淨化和回收。

冷凝回收優(yōu)缺點:

優點:冷凝法是利用物質沸點的不同回收,適合沸點較高的有機物,該方法具有回收純度高、設備工藝簡單的優點;並有設備緊湊、占用空間小(xiǎo)、自動化(huà)程(chéng)度高、維(wéi)護方便、安全性好、輸(shū)出為液態油可直接利用等優點,最大優點是能產生回收經濟(jì)效益。

缺點:效率一般介於50%~90%,單一冷凝法要達(dá)標需要降到(dào)很低的溫度(dù),能耗太大,一般需要跟其他(tā)工藝技術組合應用;冷凝法(fǎ)能回收沸點高的有機廢氣,對高揮發性的有機廢氣回收效果不好。

冷凝回收適用範圍:

適用於常溫、高溫、高濃度的場合(hé),尤其(qí)適合處理高濃度、中流量VOCs。

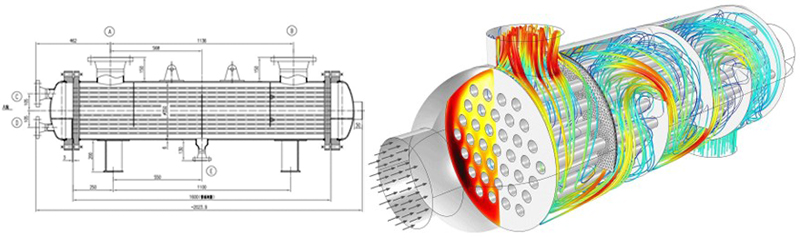

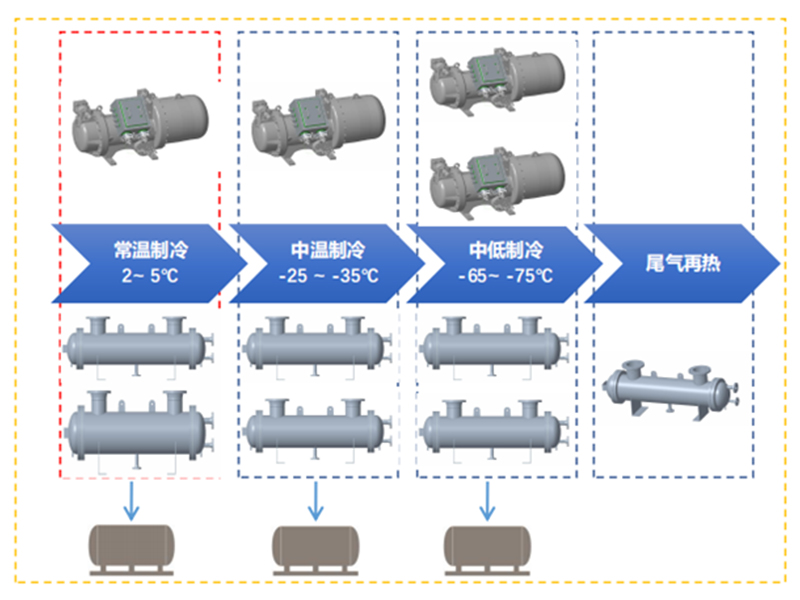

分級匹配與控製技術:

根據VOC介質特性靈活設置冷凝溫度和冷凝級數,以分(fèn)級降溫方(fāng)式減少不可逆傳熱(rè)溫(wēn)差,冷凝法回收裝置的冷凝溫度一(yī)般按預冷、機械製冷、液氮製冷等步驟來實現。預冷器是單級冷卻裝(zhuāng)置,其冷凝溫度在各成分的凝固溫度以(yǐ)上,一般在4℃左右,目的是使大部分水汽凝結為水而除去,減少裝置的(de)運行能耗。揮發氣離開預冷器後進入機械製冷級,機械製冷級可使大部分有機廢(fèi)氣冷凝為(wéi)液體回收。若(ruò)需要更(gèng)低(dī)的冷卻溫度,則在機械製冷之後連接液氮製冷,可使有機廢氣的回收率達到99%。單級機(jī)械壓縮製冷裝置的工作(zuò)溫度範圍為-35~-10℃;串(chuàn)聯的(de)機械壓縮製冷裝置有淺冷級和深冷級組成,其工作溫度範圍(wéi)為-70~-40℃;用液氮製冷的深冷裝置的工作溫度(dù)可達-195℃。

分級匹配冷凝與(yǔ)控製技術流程示意圖

分級降溫具有(yǒu)如下特(tè)點:

1、開(kāi)創(chuàng)多級冷凝分開回收工藝,解決(jué)油品壓力不平衡問題;

2、通過不同級別的配合與啟停,實現(xiàn)所需工藝(yì),達到排放要求,提高裝置(zhì)適應力(lì);

3、減少結霜(shuāng)總量,延長(zhǎng)融霜(shuāng)周期,促進裝置長期穩定地運行;

4、降低裝置整體能耗;

5、獨立壓縮(suō)機、獨立溫(wēn)控,製冷通(tōng)道(dào)全冗餘設計;

6、智能融霜控製,快速,有效,提前預冷(lěng),溫度波動小。